Traditsioon, mis ulatub tuhandeid aastaid tagasi, on teraselehtmine, mis on jäänud kaasaegse tootmise peamiseks elemendiks tõenäosuse tõttu ja selle tugevuse tõttu. See toob kaasa kohardatud komponendid, millest valmistatakse toored terased ning mis levinud rakendustes autotööstuses, ehituses ja infrastruktuuri sektoris ning kodumaritööstuses. Tootjatel, kes soovivad oma tootmiskulusid vähendada ning samal ajal hoida optimaalset tooteistungut, peaks olema hea teadmised erinevate liikide teraselehtmine kohta. Helix ALM abil arutan ma viit erinevat lähenemisviisi, mis neid kasutab, et aidata teil otsustada, millised strateegiad sobivad teile parima, võttes arvesse mitmesuguseid omadusi ja konkreetseid rakendusjuhti.

Kujudest Disaini

Õppimisprotsess raudkasti tegemises algab liivakasti abil, mis võib olla defineeritud üheks põhimeetodist ja laias valikus. Liivakast: Kastid teostatakse liivast, mis on segatud sidendite ja teiste materjalidega, kas korduvate või mitte-korduvate jaoks. Pildi allikas. Selle lihtsuse tõttu võimaldab see lihtsaid ja keerukaid kuju, muudes punktiarte väga mitmekeseks. Mitte nii kiire või täpsed kui edasiarendatud meetodid, aga suurepärane suurte osade ja ühekordsete projektidega, mis eelistavad joustavust pro-JIT tootmiskiiruse ees.

Suurtootmine kiiruse ja täpsusega

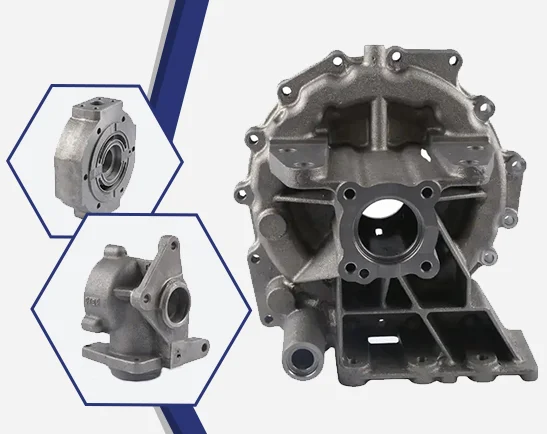

Kiiruse ja keerukate detailide osas domineerib survetamine lavale. Survejuurimine hõlmab ka korduskasutatavate metallmudelite kasutamist, mida kasutatakse suure rõhu all, et süstida sulatatud rauda, saavutades komponente, mille mõõtmete täpsus ja pinnas on palju parem kui liivjuurimine. Selle protsessiga on kasulikud väiksemate keerukate osade, nagu mootorite blokid või käigukastide korpused ja pumpe korpused, suurte koguste tootmine. Kiire tsükli aeg ja väike tolerants survetöötlemismeetodiga vähendab jäätmeid, nõudes sõltuvalt omadustest ainult vähe või mitte mingit töötlemist - suurendades seega tootlikkust, suurendades samal ajal masstootmise teostatavust.

Raudse investeerimise sügavusele valmimine

Investmangu kaevandamine, mida nimetatakse ka kahjustatud voksa kaevandamiseks, on täpsusmetallide kaevandamisprotsess, mis kasutatakse üksikasjalike komponentide tootmiseks. Pärast seda tükeldatakse voks välja, et luua ruum, millesse vedel raud sissevoolab. Tuntud on protsessina, mis suudab toota osi, mis sisaldavad keerulisi üksikasju ja lähedalt-võrdselt täpsust, vähendades sõltuvust järelmääramisest. Ronge- ja kaitsealad kasutavad investeerimisega kaevandamist osade tootmiseks, mis peavad olema kehvemassid, keerukama geomeetriaga või kõrgtugevuse rakendustega. Kuigi see on üks kalleimaid ja aega võtavaid protsesse, võimaldab investeerimisega kaevandamine erakordselt kitsaid toleraansidega ja imelike disainivormidena, mis on spetsiaalsetes rakendustes ideaalsed.

Unikaalsed eelised skoorikaevandamisel

See on kompromiss kiirema veekonnapüstamise ja madalamate kulude hiekonnapüstamise vahel – nii nimetatakse kaubikumoldi-püstamist. Resiiniga katabelt hiekasutatakse kuubiku ümber ulatuva läbipaistva, tipu kõvaks kuubiku moodustamiseks ning need kuubikud eemaldatakse kuju eemaldamisel, mis pärast seda nimetatakse moolduse tühimikuks. Kuum raud püstitakse selle tühimiku sees ja seejärel jälgneb püstise eemaldamine ja jääb pool ajama. Kaubikumoldi-püstamine on mõeldud keskmise suurusega osade tootmiseks, mis on parem kvaliteediga ja mõõtmetel täpsemad kui hiekonnapüstused, kuid palju odavamad kohta võrreldes väikese mahuga investeerimisega. Seepärast seda kasutatakse laialdaselt autotööstuses ja tehnikatööstuses, et massiti toota keerukate geomeetriaega vorme madalamate kuludega nagu suure mahuga võimekus.

Avastage oma projekti jaoks sobiv protsess

Töötades rauda kasti tootmises pead plaanima, sõltuvalt oma projekti nõuetest, mitu ühikut tuleb toota ja arvesse ka võttes eelarvepiiranguid. Igaüks neist meetoditest pakub unikaalseid eeliseid erinevate tootmisnõuete korral. Liivakasti meetod sobib paremini väiksemate kohandatud projektide või eriti suurte komponentide jaoks vähestes kogustes ning vormikasti tootmine peaks hoiduma väga suurtest kogustest väiksetest keerulistest osadest. Investeerimiskast on ideaalne needel ultra-täpsetele õhusõidukite komponentidele, samas kui kevadkasti täidab rolli keskmise suurusega osade jaoks, mis nõuavad kompromissi kiirus ja detailne struktuur vahel.

Valitud protsess, mida kasutatakse veisakujundamiseks, mõjutab seega lõpptoodangu kvaliteeti ja tootmise effektiivsust ning kulub vajadusel ka suuri summasid. Süsteemselt hinnatud olulisi parameetreid, nagu üldine disaini keerukus, mõõdetavuse lubatud piirväärtused, pindlõige nõuded ja mahuga suurused, on otsustavad tegurid, mis aitavad tootjatel valida õige raudkujundamise protsessi. Lõpuks tagab need meetodid, et mitmesuguseid osi saab toota ajalooliselt kestva ja praegu sobiva moeli järgi kompleksse maailma jaoks.

EN

EN

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ET

ET

TH

TH

MS

MS