Une tradition qui remonte à des milliers d'années, la fonderie de fonte a perduré comme un pilier dans la fabrication contemporaine en raison de sa polyvalence et de sa robustesse. Cela permet de produire des composants durcis à partir de fer brut, qui trouvent des applications dans de nombreux secteurs, y compris l'automobile, la construction et l'infrastructure, ainsi que les appareils ménagers. Les fabricants cherchant à améliorer leur efficacité de production, réduire les coûts tout en maintenant une performance optimale de leurs produits ont besoin d'une bonne compréhension des différents types de fonderie de fonte. En utilisant Helix ALM, je discuterai de cinq approches différentes qui utilisent ces méthodes pour aider à déterminer quelles stratégies sont les meilleures pour vous, en examinant diverses propriétés et cas d'utilisation spécifiques.

Des formes à la conception

Le processus d'apprentissage dans la fonderie de fonte est initié par le moulage sur sable, qui ne peut être défini que comme l'une des méthodes de base et des variétés larges. Moulage sur sable : Utilisation de moules fabriqués en sable mélangé avec des liants et d'autres matériaux, qu'ils soient réutilisables ou jetables. Sa simplicité permet de réaliser des formes simples et complexes, rendant l'art des points très versatile. Pas aussi rapide ou précis que les méthodes plus avancées, mais excellent pour les grandes pièces et les productions uniques. isFunctionQ : Aucun POINTS donné dans /etc/utterances/skills_md.md Le processus de transfert d'une année et demie a également été caractérisé par des coûts de mise en œuvre initiale et de commande minimaux, ce qui lui permet de séduire principalement des projets à faible volume ou sur mesure, où l'agilité prend le pas sur la vitesse de production par lots pro-JIT.

Production en grande série avec rapidité et précision

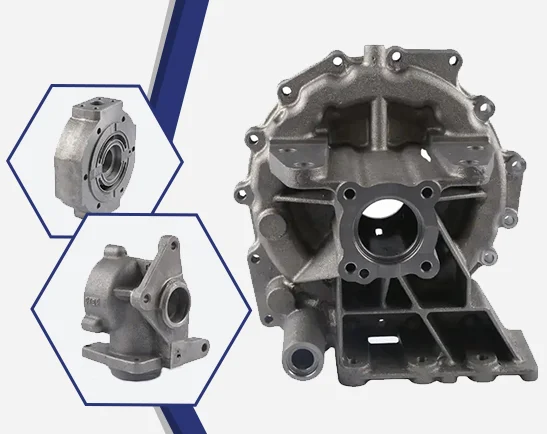

Lorsqu'il s'agit de vitesse et de détails complexes, la fonderie sous pression domine la scène. La fonderie sous pression utilise des moules métalliques réutilisables qui sont employés à haute pression pour injecter du fer fondu, obtenant ainsi des composants avec une précision dimensionnelle et un fini de surface bien supérieurs à ceux obtenus par la fonderie sur sable. Les séries de production à haut volume de pièces plus petites et complexes, telles que les blocs-moteurs ou les boîtes de vitesses et les corps de pompes, bénéficient de ce procédé. Les temps de cycle rapides et les faibles tolérances de la méthode de fonderie sous pression réduisent les déchets, nécessitant seulement peu ou pas d'usinage selon ses propriétés - augmentant ainsi la productivité tout en renforçant la faisabilité de la production en série.

Fonderie au sable du fer en détail

Le moulage par investissement, également appelé moulage à la cire perdue, est un procédé de fonderie métallique de précision utilisé pour produire des pièces détaillées. Ensuite, la cire est fondue pour créer une cavité dans laquelle le fer fondu va s'écouler. Ce procédé est connu pour sa capacité à produire des pièces avec des détails complexes et une précision proche de la forme finale, réduisant ainsi la dépendance aux opérations de usinage postérieur. Les industries aérospatiale et de défense utilisent le moulage par investissement pour produire des pièces qui doivent être légères, complexes en géométrie ou adaptées aux applications nécessitant une grande résistance. Bien que ce soit l'un des processus les plus coûteux et chronophages, le moulage par investissement permet d'obtenir des tolérances exceptionnellement serrées et des formes de conception incroyables idéales pour des applications spéciales.

Avantages uniques du Moulage en Coquille

C'est un compromis entre la vitesse élevée de la fonderie sous pression et le faible coût des moules en sable - ainsi que l'empreinte de coquille. Du sable revêtu de résine est utilisé pour former une coque poreuse, mince et dure autour du modèle, et ces empreintes sont retirées des coques en enlevant les modèles qui seront appelés cavités de moule. Du fer fondu est versé dans cette cavité, et après avoir retiré la pièce, elle refroidit. La fonderie à coquille est conçue pour fabriquer des pièces de taille moyenne avec de meilleures finitions de surface et une précision dimensionnelle supérieure aux moules en sable, mais à un coût bien plus bas par pièce par rapport à la fonderie par investissement en petite série. C'est pourquoi elle est largement utilisée dans l'industrie automobile et dans le génie en raison de sa capacité à produire en masse des formes ou des géométries complexes à moindre coût, comme une grande capacité de production.

Découvrez le procédé dont vous avez besoin pour votre projet

En travaillant dans le domaine du fonderie de fonte, il vous faudra planifier, en fonction des exigences de votre projet, combien d'unités doivent être produites et en tenant également compte des contraintes budgétaires. Chacune de ces méthodes offre des avantages uniques pour divers types de besoins en fabrication. La fonderie sur sable, en revanche, est mieux adaptée aux projets personnalisés de petite taille ou aux composants extrêmement volumineux en faible quantité, tandis que la fonderie sous pression doit être réservée pour de très grands volumes de pièces petites et complexes. Quant à la fonderie par cire perdue, elle est idéale pour les composants aéronautiques nécessitant des tolérances ultra-precises, tandis que le moule coquille remplit le rôle des pièces de taille moyenne qui nécessitent un compromis entre rapidité et détail complexe.

Le procédé choisi pour réaliser la fonderie affectera ainsi la qualité finale et l'efficacité de la production, tout en pouvant engendrer des coûts importants à certains moments. Une évaluation systématique des paramètres clés, tels que la complexité globale du design, les niveaux d'acceptation des tolérances dimensionnelles, les exigences de finition de surface et le volume de production, est essentielle pour aider les fabricants à déterminer le bon procédé de fonderie en fonte. En définitive, plus votre compréhension de ces méthodes est fine, plus vous serez en mesure d'utiliser réellement la fonte de manière à produire des pièces durables dans l'histoire et adaptées aux besoins actuels de notre monde complexe.

EN

EN

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ET

ET

TH

TH

MS

MS