Una tradizione che risale a migliaia di anni, la fusione del ferro ha resistito come un pilastro nel settore della produzione contemporanea grazie alla sua flessibilità e robustezza. Ciò porta alla realizzazione di componenti induriti creati a partire dal ferro grezzo, i quali trovano applicazione in una miriade di settori, inclusi quelli automobilistico, edilizio, infrastrutturale e degli elettrodomestici. I produttori che cercano di migliorare l'efficienza della produzione, ridurre i costi mantenendo un'ottimale prestazione del prodotto hanno bisogno di una solida comprensione dei diversi tipi di fusione del ferro. Utilizzando Helix ALM, discuterò cinque approcci diversi che usano questi metodi per aiutare a determinare quali strategie siano le migliori per voi, considerando una varietà di proprietà e casi d'uso specifici.

Dalle Forme Al Design

Il processo di apprendimento nel campo della fusione del ferro inizia attraverso la fusione a sabbia, che può essere utilizzata solo per definirla come uno dei metodi base e con una vasta varietà. Fusione a sabbia: Utilizzo di moldi fatti di sabbia mescolata con leganti ed altri materiali, sia riutilizzabili che monouso. La sua semplicità permette di realizzare forme semplici e complesse, rendendo l'arte del punto molto versatile. Non è veloce o preciso quanto i metodi più avanzati, ma è eccellente per parti grandi e produzioni uniche. Il processo di trasferimento durato un anno e mezzo è stato caratterizzato da costi di acquisizione e di impostazione iniziale minimi, rendendolo attraente principalmente per progetti a basso volume o su misura, dove l'agilità ha la priorità rispetto alla velocità di produzione batch pro-JIT.

Produzione ad alto volume con velocità e precisione

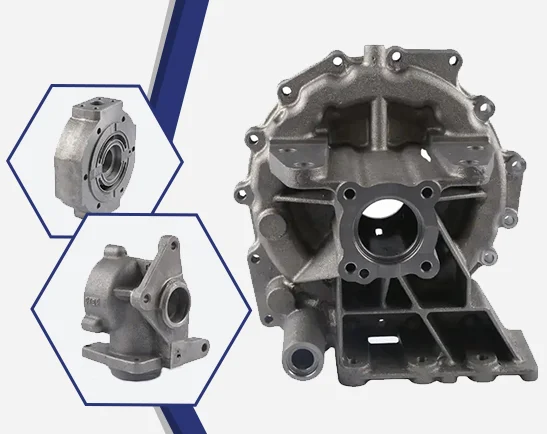

Quando si parla di velocità e dettagli intricati, la lavorazione per iniezione domina la scena. La lavorazione per iniezione prevede l'uso di stampi metallici riutilizzabili che vengono impiegati a alta pressione per iniettare ferro fuso, ottenendo componenti con una precisione dimensionale e una finitura superficiale molto superiori a quelle possibili con la fusione in sabbia. Serie di produzione ad alto volume di parti più piccole e complesse, come blocchi motore, carter di trasmissione e corpi di pompa, traggono vantaggio da questo processo. I tempi di ciclo rapidi e le tolleranze ridotte del metodo di lavorazione per iniezione riducono i rifiuti, richiedendo solo poco o nessun tornitura, a seconda delle sue proprietà, aumentando così la produttività mentre migliorano simultaneamente la fattibilità della produzione di massa.

Fusione a Investimento del Ferro in Profondità

La fusione sotto investitura, detta anche fusione a cera persa, è un processo di lavorazione del metallo con elevata precisione utilizzato per produrre componenti con dettagli complessi. Successivamente, la cera viene fusa per creare una cavità nella quale il ferro fuso verrà versato. Noto come un processo in grado di realizzare parti con dettagli complessi e precisione quasi netta, riducendo la dipendenza dalle operazioni di lavorazione successiva. Le industrie aerospaziale e difesa utilizzano la fusione sotto investitura per produrre componenti che devono essere leggeri, complessi in geometria o adatti a applicazioni ad alta resistenza. Sebbene sia uno dei processi più costosi e lunghi, la fusione sotto investitura consente tolleranze eccezionalmente strette e forme di progettazione incredibili, ideali per applicazioni speciali.

Benefici unici della Fusione a Mould Shell

È un compromesso tra la lavorazione a alta velocità e il basso costo delle fonderie a sabbia - quindi la fonderia a guscio. Si utilizza sabbia rivestita con resina per formare un guscio permeabile, sottile e duro intorno al modello e questi controlli vengono rimossi dai gusci rimuovendo i modelli che verranno chiamati come cavità del mould. Il ferro fuso viene versato in questa cavità, e dopo aver rimosso la lavorazione esso si raffredda. La fonderia a guscio è progettata per realizzare componenti di medie dimensioni con finiture superficiali migliori e precisione dimensionale rispetto alle fonderie a sabbia, ma ad un costo molto inferiore per componente rispetto alla fusione su investimento a basso volume. Per questo motivo, è ampiamente utilizzata nell'industria automobilistica e ingegneristica grazie alla sua capacità di produrre in serie forme o geometrie complicate a costi inferiori, come ad esempio una grande capacità di produzione.

Scoprire il processo di cui hai bisogno per il tuo progetto

Lavorando nel settore della fusione di ferro dovrete pianificare, a seconda delle esigenze del vostro progetto, quante unità devono essere prodotte e anche considerando i vincoli di bilancio. La colata a sabbia, invece, è più adatta a progetti su misura di piccole dimensioni o a componenti di volume ridotto e di dimensioni estremamente elevate, e la colata a stiro deve essere riservata a volumi molto elevati di piccole parti complesse. Mentre la fusione di investimento è ideale per i componenti aerospaziali ad altissima tolleranza, lo stampo a guscio riempie il ruolo di parti di medie dimensioni che richiedono un compromesso tra velocità e dettagli complessi.

Il processo scelto per la fusione influirà quindi sulla qualità finale e sull'efficacia della produzione, oltre a costare talvolta molto. Una valutazione sistematica dei parametri chiave quali la complessità complessiva del progetto, i livelli di tolleranza dimensionale, i requisiti di finitura superficiale e le dimensioni del volume sono fondamentali per aiutare i produttori a stabilire il corretto processo di fusione del ferro. In definitiva, più la comprensione di questi metodi è dettagliata, più sarà possibile utilizzare il ferro in modo tale da produrre parti storicamente durevoli e attualmente adatte al nostro complesso mondo.

EN

EN

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ET

ET

TH

TH

MS

MS