Традиция, насчитывающая тысячи лет, чугунное литье остается важнейшим элементом современного производства благодаря своей адаптивности и прочности. Это приводит к созданию укрепленных деталей из сырого железа, которые находят применение в различных отраслях, включая автомобильную, строительную и инфраструктурные секторы, а также бытовую технику. Производители, стремящиеся повысить эффективность производства, сократить затраты при сохранении оптимальной производительности продукта, нуждаются в глубоком понимании различных типов чугунного литья. Используя Helix ALM, я обсужу пять различных подходов, которые помогут определить, какие тактики лучше всего подходят вам, основываясь на различных свойствах и конкретных случаях использования.

От форм к дизайну

Процесс обучения литью железа начинается с литья песком, который может быть использован только для определения его как одного из тех основных методов и широких разновидностей. Отливка песка: использование форм из песка, смешанного с связующими веществами и другими материалами, для многоразового использования или одноразового использования. Его простота позволяет создавать простые и сложные формы, что делает точечное искусство очень универсальным. Не так быстро и точно, как более продвинутые методы, но отличные с большими частями и разовыми функциями. Процесс передачи, длившийся полтора года, также характеризовался минимальными затратами на закупки и первоначальные затраты на настройку, что позволило ему привлекать в первую оче

Производство больших объемов с скоростью и точностью

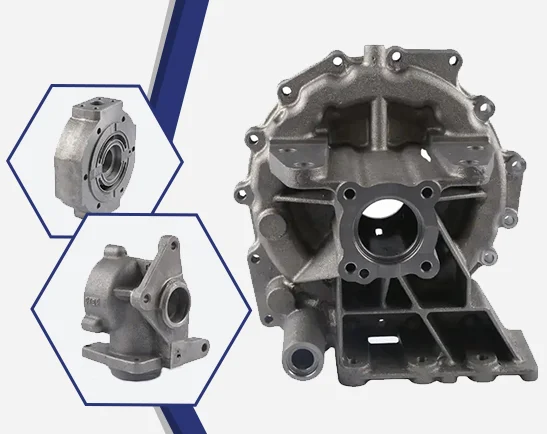

Когда дело доходит до скорости и сложных деталей, литье на штампе доминирует на сцене. Литье под давлением распространяется на использование многоразовых металлических форм, которые используются при высоком давлении для впрыска расплавленного железа, достигая компонентов с гораздо более высокой точностью измерений и поверхностной отделкой, чем возможно отливкой песком. Большие объемы производства небольших, сложных деталей, таких как блоки двигателя или корпуса трансмиссии и корпуса насоса, получают выгоду от этого процесса. Быстрое время цикла и небольшие допустимые отклонения метода литья на давке уменьшают количество отходов, требуя лишь небольшой или никакой обработки в зависимости от его свойств - тем самым повышая производительность и одновременно повышая возможность массового производства.

Сливка железа в глубине

Инвестиционная литейная технология, также называемая методом утраченной восковой модели, представляет собой точный процесс литья металла, используемый для производства деталей с высокой детализацией. Затем воск плавится, создавая полость, в которую будет заливаться расплавленное железо. Этот процесс известен своей способностью создавать детали со сложными деталями и точностью близкой к конечной форме, что снижает зависимость от последующих механических операций. Авиакосмическая и оборонная промышленность используют инвестиционное литье для производства деталей, которые должны быть легкими, иметь сложную геометрию или применяться в условиях высокой прочности. Несмотря на то, что это один из самых дорогих и времязатратных процессов, инвестиционное литье позволяет достигать исключительно строгих допусков и невероятных форм дизайна, идеальных для специальных приложений.

Уникальные преимущества литья в оболочечную форму

Это компромисс между высокоскоростным литьем на основе штампов и недорогими отливками на песке - таким образом, литье на основе формы. Резиновый песок используется для формирования проницаемой, тонкой твердой оболочки вокруг шаблона, и эта шашка, которая удаляется из этих оболочек, будет называться полостью формы. В эту полость наливают расплавленное железо, а после удаления отливки охлаждают. Отливка из формы раковины предназначена для изготовления средних деталей с лучшей поверхностной отделкой и точностью измерений, чем отливка из песка, но при гораздо более низкой стоимости за деталь по сравнению с отливкой с низким объемом инвестиций. По этой причине он широко используется в автомобильной и машиностроительной промышленности из-за его способности массово производить формы или сложные геометрии для снижения затрат, таких как высокая объемная мощность.

Выяснение процесса, необходимого для вашего проекта

Работая в области литья чугуна, вам придется планировать, исходя из требований вашего проекта, сколько единиц продукции должно быть произведено, а также учитывать ограничения бюджета. Каждый из этих методов предоставляет уникальные преимущества для различных типов производственных требований. Литье по песчаным формам лучше подходит для небольших заказных проектов или очень крупных компонентов малыми объемами, а давлением литье следует оставлять для очень больших объемов маленьких сложных деталей. При этомinvestment casting идеально подходит для сверхточных компонентов аэрокосмического класса, а оболочечное литье выполняет роль средних по размеру деталей, где требуется компромисс между скоростью и сложной детализацией.

Таким образом, выбранный для литья процесс влияет на конечное качество и эффективность производства, а также иногда затрачивает немало средств. Систематическая оценка ключевых параметров, таких как сложность общего проектирования, допустимые уровни допустимых толерантности, требования к поверхности и объем объема, имеет решающее значение для поддержки производителей в установлении правильного процесса литья железа. В конечном счете, чем более детально вы понимаете эти методы, тем лучше вы сможете использовать железо таким образом, чтобы производить исторически прочные и в настоящее время подходящие для нашего сложного мира детали.

EN

EN

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

TL

TL

ET

ET

TH

TH

MS

MS